Nachdem in der Siliziumphotovoltaik lange Zeit an einfachen Standardprozessen festgehalten wurde, hat sich mittlerweile ein nachhaltiger Trend zum Upgrade bestehender Produktionslinien mit neuen Technologien durchgesetzt. PERC Zellstrukturen und n-typ mono Si Materialien etablieren sich.

Der nächste Schritt in Richtung Fertigungsverfahren für hocheffiziente und kostengünstige Solarzellen muss daher auf Kristallisations- und Sägeprozesse für mono Si n-typ Materialien höchster Reinheit und einer Solarzellenstruktur, die besonders von hochreinem Material profitiert basieren. An den damit einhergehenden Fragestellungen beschäftigt sich die Gruppe Kristallisation des Fraunhofer CSP im Rahmen des Projektes „Kostenoptimierte Hocheffizienz-Solarzellen aus sauerstoffarmen n-Typ mono Silizium für die industrielle Massenfertigung“ (KosmoS).

Das Float-Zone (FZ) Verfahren ist die Produktionsmethode, welche die hochwertigsten und homogensten Kristalle und Wafer ergibt. Die Sauerstoffkonzentration bei FZ Ingots liegt beispielsweise um mehr als 2 Größenordnungen unterhalb derer von Czochralski gezogenen Ingots. Ferner ist die FZ Technologie das Verfahren mit dem geringsten Ressourcenverbrauch in Bezug auf Energie, Prozessgas und Verbrauchsmaterial. Da die Standard-Substratgröße für Solarzellen aber seit längerer Zeit 156mm Kantenlänge beträgt, werden für diese Anwendung Kristalle mit 8‘‘ (200mm) Durchmesser benötigt. Für solch große FZ-Kristalle ist nur unzureichend Prozess-Know-how verfügbar, daher können weltweit nur sehr wenige Firmen diese Forderung erfüllen.

Wichtige Meilensteine des Projektes mit einer dreijährigen Laufzeit, konnten bereits erfüllt werden:

Durchmesser:

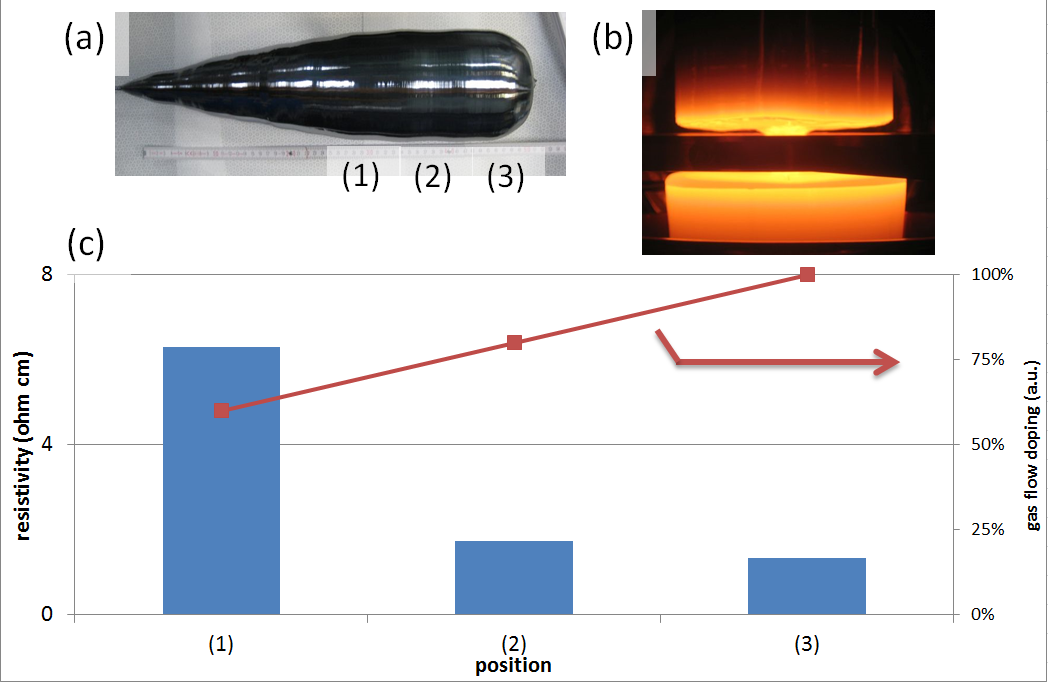

Das Ziel: die Herstellung von 8“ Kristallen liegt an der physikalisch/technischen Grenze des Float-Zone Prozesses. Daher verfügen nur wenige Firmen weltweit über das nötige Knowhow zur Herstellung solcher Kristalle. Das Fraunhofer CSP konnte im Rahmen der sukzessiven Durchmessererhöhung auf dem Weg von vier auf acht Zoll den ersten Meilenstein erreichen: der erste 6-Zoll Kristall wurde gezüchtet. Der Durchmesser im Body-Bereich beträgt 155 mm. Der Widerstand des <100> Kristalls beträgt etwa 6 Ωcm (n-typ). Lebensdauern von etwa 7 ms zeigen, dass es sich um ausgezeichnetes Material handelt. Damit wird die nötige Spezifikation für Hocheffizienzzellen erreicht, weitere Prozesse und Analysen sind geplant.

Gasphasendotierung

Die Anlage zur in-situ Gas-Dotierung von Kristallen während des FZ-Prozesses wurde im Dezember 2015 hier am Institut aufgebaut und in Betrieb genommen. Nach ersten Tests konnte nun ein Kristall mit verschiedenen Dotierbereichen hergestellt werden. Die Anlage erlaubt es, während des Prozesses die Dotiermenge zu regulieren. Damit kann man bei nur einer Kristallisation Material mit verschiedenen vorgegebenen Widerstandsprofilen, zum Beispiel für verschiedene Anwendungen beziehungsweise Fragestellungen, herstellen. In der industriellen Fertigung erlaubt diese Art der Dotierung eine genaue Einstellung der Dotierstoffkonzentration, was gerade in Hinblick auf n-typ Material einen homogenen lateralen Widerstandsverlauf, trotz niedrigem Segregationskoeffizienten, bedeutet.

Das Projekt »KosmoS« wird vom Bundesministerium für Bildung und Forschung unter dem Förderkennzeichen 02E2-41V7204 gefördert.

Fraunhofer-Center für Silizium-Photovoltaik CSP

Fraunhofer-Center für Silizium-Photovoltaik CSP