PV-Module sind gemäß der »Waste of Electrical and Electronic Equipment«-Richtlinie (WEEE-Richtlinie 2012/19/EU) als Elektroschrott eingestuft. Sie müssen daher recycelt werden (Sammelquote 85 %, Rückgewinnungsquote 80 %). In Deutschland sind aktuell mehr als 60 GWp PV-Leistung installiert. Dies entspricht einer Menge von über 5 Mio. t Solarmodulen. In diesen Modulen ist eine Vielzahl an wertvollen Materialien verbaut, die zurückgewonnen werden können. In den aktuell in Deutschland installierten PV-Modulen sind zusammen über 3,5 Mio. t hochtransparentes eisenarmes Flachglas, 600.000 t Aluminium (aus den Rahmen), 150.000 t Silizium, 25.000 t Kupfer und 1.800 t Silber enthalten. Der Gesamtwert der enthaltenen Rohstoffe liegt bei über 4 Mrd. €. Am Fraunhofer CSP haben wir Recyclingverfahren zur Rückgewinnung aller anorganischer Bestandteile von Solarmodulen entwickelt. Aus dem zurückgewonnenen Silizium können neue Kristalle aus 100 % Recyclingsilizium hergestellt, zu Wafern verarbeitet und anschließend zu neuen PERC-Solarzellen prozessiert werden. Durch die Rückgewinnung dieser Materialien leisten wir einen Beitrag zur Verbesserung der Nachhaltigkeit der Solarstromerzeugung und zur Sicherung der Rohstoffversorgung. Wir verfügen am Fraunhofer CSP über eine umfangreiche Ausstattung an Analysengeräten, um die Reinheit der rückgewonnenen Sekundärrohstoffe zu ermitteln.

Modulrecycling

Prozessentwicklung von Recyclingverfahren

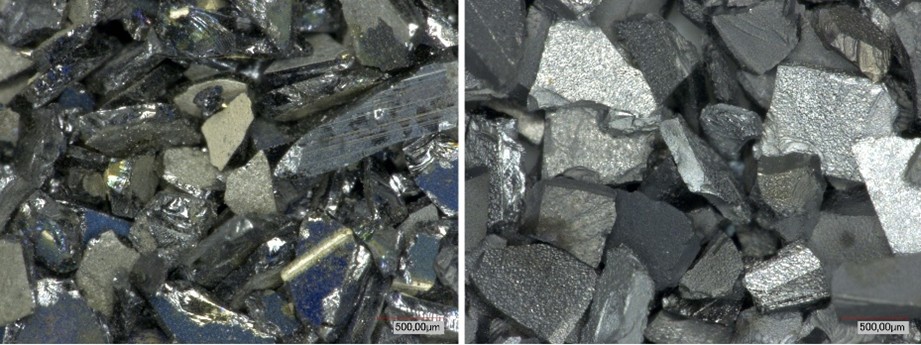

Wir entwickeln und optimieren Recyclingverfahren. Angefangen beim mechanischen Aufschluss über die Klassierung hin zur Sortierung. Uns steht dazu eine umfangreiche Geräteausstattung zur Verfügung in den folgenden Bereichen zur Verfügung:

- Zerkleinerungstechnik:

- Einwellenzerkleinerer

- Schneidmühle

- Kugelmühle

- Backenbrecher

- Sortierung:

- Taumelsieb

- Magnetbandscheider

- Elektrostatischer Coronawalzenscheider

- Lufttrenntisch

- Thermische Behandlung:

- Drehrohrofen (kontinuierlich betreibbar)

- Muffelofen

- Veraschungsofen

Durch Kombination verschiedener Prozessschritte können so effiziente Prozesse für verschiedene Materialien entwickelt werden.

Nasschemisches Ätzen

Für die Reinigung oder Abtrennung von Material führen wir nasschemische Verfahren im Labormaßstab sowie im kleintechnischen Maßstab (bis 300 l Ätzbadvolumen) durch. Durch Variation der Ätzregime und Prozessparameter können vielfältige Aufgabenstellungen bearbeitet und bewältigt werden. So werden z.B. Edelmetalle aus EoL-PV-Modulen zurückgewonnen oder Prozessabfälle der Si-Wafer-Produktion, wie Sägeabrieb oder Sägeabschnitte, aufgereinigt. Die Rückgewinnung von gelösten Metallen aus den gebrauchten Ätzbädern erfolgt durch chemische Fällungsreaktionen, den Einsatz von Ionenaustauschern oder durch Elektrolyse. Durch Diffusionsdialyse und andere Membrantrennverfahren werden die verbrauchten Ätzbäder aufgearbeitet und in den Ätzprozess zurückgeführt. Auf diese Weise lassen sich Chemikalienverbräuche minimieren, Ressourcen schonen und Entsorgungskosten einsparen.

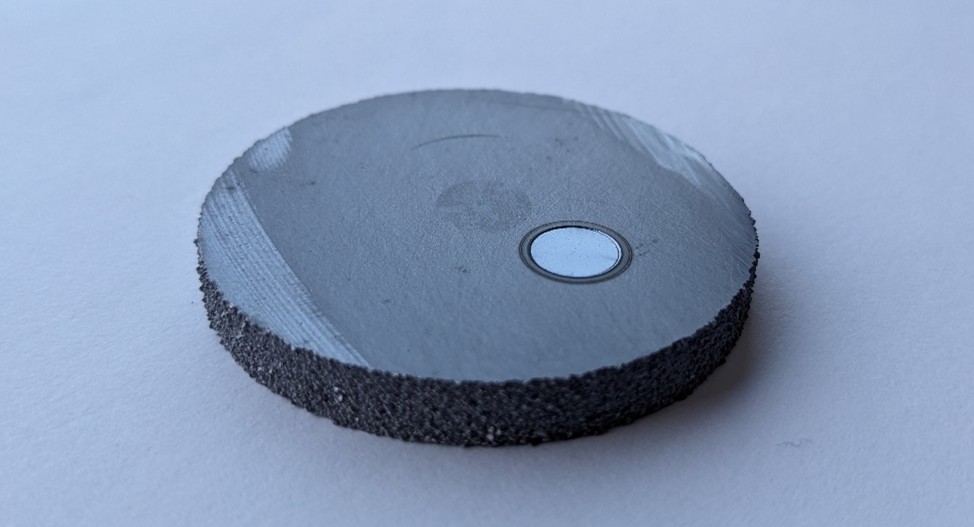

Untersuchung von Fremdatomgehalten in Silizium mittels Glimmentladungsmassenspektrometrie (GDMS)

Wir bestimmen Fremdatomgehalte in festen Siliziumproben (andere Matrices auf Anfrage möglich) mittels Glimmentladungsmassenspektrometrie (GDMS) bis in den ppb- (parts per billion) Konzentrationsbereich. Zum Einsatz kommt hierfür das Spektrometer »Element GD« des Herstellers Thermo Scientific. Bei der GDMS handelt es sich um eine direkte Feststofftechnik, bei der die Probe vorher nicht aufgeschlossen (aufgelöst) werden muss. Für die Messung wird die Oberfläche der Probe lediglich poliert. Die Probe dient als Kathode für eine Glimmentladung, durch die die Oberfläche schrittweise abgetragen wird. Dadurch erfolgt die Messung ortsaufgelöst und kann z.B. zur Erstellung eines Tiefenprofils verwendet werden. Zur weiteren Festkörperanalyse setzen wir ein energiedispersives Röntgenfluoreszenzspektrometer (ED-RFA) ein. Damit lassen sich Konzentrationen für Elemente schwerer als Natrium mit einer Genauigkeit von 0,01-1,0 % ermitteln. Durch flexible Probenvorbereitung (z.B. Kugelmühle, Eindrahtsäge) können so diverse Probengemische analysiert werden.

Weitere Analysegeräte:

- Partikelgrößenverteilung

- Feuchtigkeitsbestimmung

- Siebanalyse

Welche regulatorischen Vorgaben gibt es für das Recycling von Photovoltaik-Modulen?

Schon seit 2010 gibt es ein Hersteller-übergreifendes Recyclingsystem (PV Cycle), das derzeit mehr als 300 Mitglieder hat. Seit 2014 sind die Produzenten auf Basis der europäischen WEEE-Richtlinie (Waste Electrical and Electronic Equipment Directive) verpflichtet, PV-Module kostenlos zurückzunehmen und in den Wertstoffkreislauf zurückzuführen. In Deutschland werden Solarmodule als elektrische Großgeräte eingestuft, die angestrebte Sammelquote wurde im entsprechenden Gesetz mit mindestens 85 Prozent, die Recyclingquote mit mindestens 80 Prozent definiert. Hersteller müssen sich verpflichtend bei der Stiftung „Elektro-Altgeräte-Register (ear)“ registrieren.

Warum werden Recycling-Lösungen für die Solarbranche wichtiger?

Viele Module aus der ersten großen Welle des Photovoltaik-Ausbaus nach dem Start des Erneuerbare-Energien-Gesetzes im Jahr 2000 kommen gerade oder demnächst an ihr Lebensende. Sie enthalten viele wertvolle Ressourcen, vom Aluminiumrahmen und Front-Glas über Kupfer in den Zellverbindern bis hin zu Edelmetallen auf den Zellen. Theoretisch können bis zu 95 Prozent eines Moduls recycelt werden.

Was ist Stand der Technik beim Recycling von Solarmodulen?

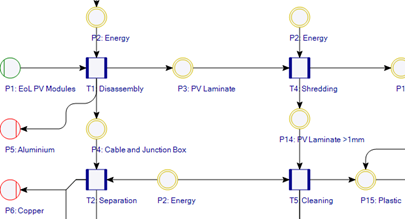

Es gibt verschiedene technologische Routen zur Aufarbeitung von End-of-Life (EoL)-Modulen, die kombiniert werden können. Aktuell wird hauptsächlich die mechanische Zerkleinerung angewendet. Dafür werden zuerst der Rahmen und die Anschlussdose/Kabel entfernt und anschließend wird das Laminat aus Glas, Kunststoff und Solarzellen geschreddert. Das anfallende Materialgemisch in Form von unterschiedlich großen Partikeln muss dann aufwändig durch mechanische, physikalische und chemische Verfahren getrennt und gereinigt werden. Mitunter geschieht das bereits teilautomatisiert, etwa durch den Einsatz von Sensoren und Magneten zur Identifizierung von Metallen. Da Aluminiumrahmen und Glas mehr als 80% Gewichtsanteil an einem PV-Modul haben, konzentrieren sich die etablierten Recycling-Technologien auf diese Materialen. Für andere Materialien wie Silizium und Kunststoffe sind verschiedene Verfahren in der Entwicklung.

Wie läuft der Recyclingprozess konkret ab?

Am Beginn steht das Einsammeln alter Module, die zu einem Verwertungsunternehmen gebracht werden. Beim Recycling gilt es dann zunächst, die im Modul fest miteinander verbundenen Materialien zu separieren, also Aluminiumrahmen, Anschlussdose und Glas vom Laminat zu trennen. Die einzelnen Fraktionen werden anschließend zerkleinert und gereinigt, sodass sie schließlich zur Wiederverwendung bereitstehen. Für die Trennung der Materialien voneinander kommen thermische Verfahren (Schmelzen), mechanische Verfahren (Mahlen und Sieben) und chemische Verfahren (Lösungsmittel, Säuren, Laugen) zum Einsatz. Bei Dünnschichtmodulen gibt es ein paar Besonderheiten, so kann hier etwa auch besonders gut mit Pyrolyse (Erhitzen der Materialien unter Ausschluss von Sauerstoff, wodurch sie sich zersetzen und in verschiedene Gase und Feststoffe zerlegt werden) und Flotation (Trennen von hydrophoben und hydrophilen Materialien durch Zugabe von Luftblasen) gearbeitet werden.

In Solarmodulen sind auch Kunststoffe enthalten. Welche sind das und wie lassen sie sich wiederverwerten?

Kunststoffe haben einen Anteil von unter 10 Prozent am Gesamtgewicht und den Materialkosten für ein PV-Modul, kommen aber an zahlreichen Stellen zum Einsatz und sind für die Haltbarkeit und Betriebssicherheit unerlässlich. Besonders wichtig sind sie erstens als Verkapselungsmaterialien, hier sind beispielsweise Ethylen-Vinylacetat (EVA), Polyethylen (PE) und Polypropylen (PP) besonders gängig, weil sie transparent und witterungsbeständig sind sowie gute elektrische Eigenschaften haben. Zweitens spielen sie bei den Rückseitenfolien eine besonders prominente Rolle, wo beispielsweise Fluorpolymere (PVF), Polyamid (PA) und Polyester (PET) zum Einsatz kommen, damit eine hohe Witterungsbeständigkeit, insbesondere gegen UV-Einstrahlung, passende mechanische Eigenschaften wie Reißfestigkeit sowie gute Barriereeigenschaften gegen Feuchtigkeit und Gase gewährleistet sind. Darüber hinaus werden Kunststoffe auch als Klebstoffe (Silikonkautschuk, Epoxidharze), als Teile des Gehäuses (z. B. Acrylnitril-Butadien-Styrol ABS) oder für transparente Abdeckungen anstelle von Glas (Polycarbonat PC) eingesetzt. Für das Recycling von Kunststoffen aus Solarmodulen gibt es derzeit diverse Forschungsaktivitäten, aber noch keine wirtschaftlich tragfähige Lösung. Die größte technische Herausforderung liegt in der Komplexität und Materialvielfalt. Es gilt, die einzelnen Kunststoffe mit geeigneten Methoden möglichst sortenrein zu isolieren und in einer Form verfügbar zu machen, die eine möglichst hochwertige erneute Nutzung möglich macht. Probleme für ein effizientes Kunststoffrecycling stellen zum Beispiel der hohe Vernetzungsgrad im EVA, die Mehrlagigkeit der Rückseitenfolien oder mögliche Verunreinigung der Kunststoffe dar.

In welchen Projekten ist das Fraunhofer CSP an der Entwicklung von Lösungen für das PV-Recycling beteiligt?

Das Fraunhofer CSP ist seit vielen Jahren und bei zahlreichen technologischen Aspekten engagiert, um PV-Recycling in Zusammenarbeit mit der Industrie zu etablieren und zu optimieren. Das reicht von der Wiederverwendung und Veredelung von zurückgewonnenem Silizium über den Aufbau von Pilotanlagen bis hin zur Herstellung von PERC-Solarzellen als recyceltem Silizium. Im Projekt „RETRIEVE“ bringen wir unsere Kompetenzen zur Materialanalytik insbesondere für Kunststoffe ein. Außerdem arbeitet das Forschungsteam an Standards zur Produktprüfung, die Voraussetzung für eine erfolgreiche Kreislaufwirtschaft sind. Nicht zuletzt leistet das Fraunhofer CSP erhebliche Beiträge für die Verbesserung von Zuverlässigkeit und Lebensdauer der Module: Je länger die Module intakt im Betrieb sind, desto geringer wird schließlich der Recyclingbedarf.

Welche Voraussetzungen müssen geschaffen werden, damit PV-Recycling flächendeckend und kostengünstig funktioniert?

Ziel im Photovoltaik-Markt sollte eine echte Kreislaufwirtschaft sein, bei der möglichst viele im Modul verbaute Materialien mit möglichst hoher Wertschöpfung wieder in den Produktzyklus gelangen. Voraussetzung dafür sind zunächst einmal tragfähige Sammel- und Entsorgungsstrukturen. Dazu gehören auch die weitere Qualifizierung und idealerweise eine Zertifizierung von Installations- und Handwerksbetrieben, damit weniger Module beim Auf- und Abbau von Photovoltaik-Anlagen beschädigt und damit oft auch in ihrer Recycling-Fähigkeit beeinträchtigt werden. Ein wichtiges Thema ist auch die Entwicklung von Standards zur Funktionsprüfung, damit bewertet werden kann, wann ein Modul überhaupt „End of life“ erreicht hat. Ansätze für das „Design for Recycling“, die bereits bei der Herstellung die spätere Wiederverwertung mitdenken, können Aufbereitungsprozesse vereinfachen und gerade für die Wiederverwertung von Kunststoffen aus PV-Modulen erhebliche Verbesserungen bringen. Wenn der CO2-Fußabdruck pro gefertigtem Modul stärker in den Fokus rückt, könnten die Hersteller eventuell verstärkt auf Biopolymere setzen – auch hierfür gilt es dann, geeignete Methoden zur Wiederverwertung zu entwickeln.

Fraunhofer-Center für Silizium-Photovoltaik CSP

Fraunhofer-Center für Silizium-Photovoltaik CSP